Du modulaire à New York : entretien avec Eric Bunge

Rien n’est impossible pour les New-Yorkais. Sauf peut-être de vivre dans moins de 37 m2 – mais ça, c’était avant Carmel Place, une tour de logements livrée en 2016 par nArchitects, entièrement modulaire.

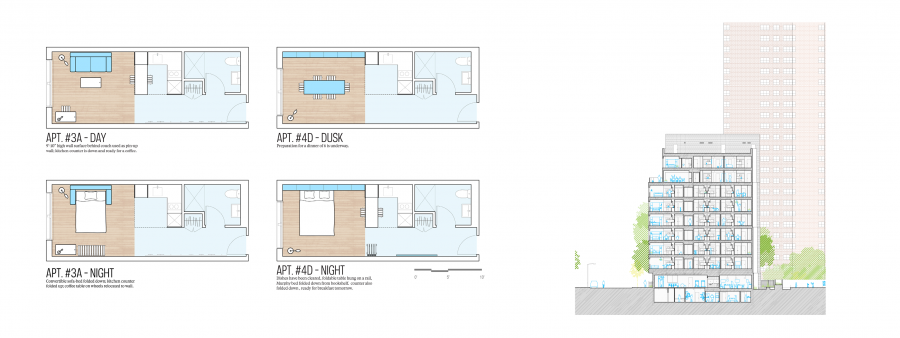

L’agence new-yorkaise, fondée en 1999 par Eric Bunge et Mimi Hoang, a proposé My Micro NY (aujourd’hui Carmel Place), un immeuble de 9 étages contenant 55 appartements allant de 24 à 33 m². Et comme une bonne idée n’arrive jamais seule, le tout est entièrement modulaire.

Carmel Place fait partie des projets sélectionné par Philippe Starck, rédacteur en chef invité du nouveau numéro d’AA, qui a choisi d’évoquer avec la rédaction, la modularité et l’industrialisation de l’habitat, au secours de la qualité et du logement pour tous. Pour compléter l’article paru dans ce nouveau numéro, Eric Bunge a accepté de répondre à nos questions.

AA : Pourquoi avoir choisi la formule du modulaire préfabriqué ? Était-ce pour des raisons de coût ? Ou une demande de la Ville ?

Eric Bunge : Nous avons été approchés en 2012 par notre partenaire développeur Monadnock Development pour rejoindre leur équipe en tant qu’architecte, en réponse à un appel à projets émis par la ville, pour concevoir le premier bâtiment “micro-unit” de New York. Le développeur nous a demandé si nous étions prêts à relever le défi de travailler avec leur entreprise modulaire Capsys. Nous avons dit oui avec enthousiasme ! Nous avons donc conçu le bâtiment comme un bâtiment modulaire dès la phase concours. Bien que la ville n’ait pas demandé de construction modulaire, il est très probable que cet aspect de notre proposition ait joué en notre faveur.

Pour le promoteur, la construction modulaire répondait à plusieurs problématiques : prouver qu’un bâtiment plus haut pouvait être construit avec leur système (au moment de sa livraison, Carmel Place était le plus haut bâtiment modulaire de Manhattan, bien qu’il ne compte que 10 étages) ; utiliser un système de construction silencieux, étant donné la densité du quartier et contrôler la qualité en usine. Nous avons pu construire avec une tolérance de 3 mm, ce qui était important puisque nous étions très proches des dimensions minimales légales pour une pièce habitable — cela nous éviter de « perdre » une ligne verticale d’habitation. Le coût était un facteur important, mais à cette échelle, relativement petite (55 unités ; 65 modules), le coût d’un bâtiment modulaire n’est pas inférieur à celui de la construction traditionnelle à NYC.

AA : Ce choix du modulaire, était-ce une première pour vous ?

EB : Ce fut notre premier projet modulaire. Nous avons construit un village commercial modulaire à Boston, et nous sommes en train de construire une maison CLT. Mais il a été difficile de trouver le bon commanditaire — la plupart des promoteurs partent du principe que le modulaire est peu coûteux, ce qu’il serait à plus grande échelle.

AA : Quels sont pour vous les avantages et inconvénients de la préfabrication ?

EB : Je dirais que les avantages sont la rapidité de la conduite de chantiers parallèles (le site et l’usine), le temps d’empilage rapide (le bâtiment a été construit en 3,5 semaines) ce qui signifie aussi, moins de bruit et en théorie, un chantier plus rapide. Cependant, en tant que prototype, ce projet a été construit avec un calendrier de construction classique (malgré le temps d’empilage rapide). Autre avantage, une main-d’œuvre plus réduite et qualifiée travaille sur quelques modules à la fois dans l’usine, plutôt qu’une force plus importante répartie sur l’ensemble du chantier. Et bien sûr, a priori, une manière de construire plus durable.

En ce qui concerne les inconvénients, il faut souligner que le secteur de la construction n’est pas encore familiarisé avec la construction modulaire ; par exemple, les électriciens ou les peintres ne comprennent pas toujours qu’ils doivent revenir sur le chantier une fois les modules empilés. Une partie du travail a du sens sur le site. Vous devez également tenir compte de la limitation de la taille des modules, basée sur la largeur du camion ou de la route. La distance par rapport à l’usine peut compenser une partie de l’empreinte carbone potentiellement plus faible. Par ailleurs, le nombre limité de fabricants de modules rend la tâche encore difficile.

AA : Ce projet a beaucoup fait parler de lui, car il a visiblement transformé les normes de surface en matière de logement. Savez-vous si la ville de New York a décidé d’aller plus loin dans la commande de ce type de bâtiment de logement ?

La taille minimale des unités a changé en 2016, passant de 37 m² à 30 m² pour les logements destinés aux personnes âgées. Carmel Place a fait partie de cette prise de décision, mais il y a eu beaucoup de débats. Le projet n’a pas abaissé les surfaces minimales par lui-même. La ville n’a cependant pas modifié le facteur de densité (généralement 680, ce qui correspond à la surface moyenne en pieds carrés des unités d’un bâtiment), ce qui signifie qu’en pratique, les promoteurs ne peuvent pas construire autant de petites unités. S’ils construisent des logements plus petits, les autres logements de l’immeuble doivent être plus grands.

La ville ne « commande » pas de logements à New York, sauf dans le cadre des projets de logement de la New York City Housing Authority, dont la plupart ont été construits dans les années 1960 et 1970. Le HPD (Housing and Preservation and Development) construit des logements par le biais de modèles de financement, ou en cédant des terrains à des promoteurs en échange de la construction de logements abordables. Le HPD était l’agence principale de la ville pour Carmel Place et c’est avec le bureau du maire qu’ils ont lancé l’appel d’offres.

- Propos recueillis par Anastasia de Villepin